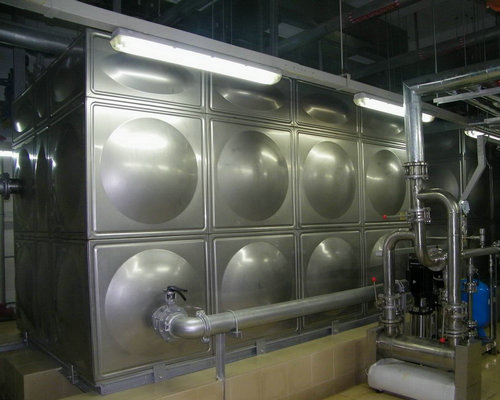

以下是影响玻璃钢水箱模压工艺生产质量的因素:

一、原材料品质

树脂质量是影响玻璃钢水箱质量的关键因素。

- 类型与性能:树脂种类多样,性能各异。例如,不饱和聚酯树脂成本较低,但耐腐蚀性稍显不足;相比之下,乙烯基酯树脂具备很好的耐腐蚀性和耐高温性,特别适用于存储特殊化学液体的水箱。

- 纯度与杂质:高纯度树脂能够确保更好的粘结性和化学稳定性。若树脂中杂质过多,可能会干扰树脂与玻璃纤维的结合,进而降低水箱的强度和抗老化能力。

玻璃纤维质量同样至关重要。

- 纤维强度与长度:强度高、长度适中的玻璃纤维能够为水箱提供更好的强大效果,使其更加坚固。短纤维或强度不足的纤维则可能导致水箱承载能力下降。

- 耐腐蚀与耐温性:佳质的玻璃纤维应具备很好的耐腐蚀性和耐温性,以适应不同的使用环境。例如,在存在化学腐蚀风险的环境中,耐腐蚀性差的纤维可能会被腐蚀,从而影响水箱的整体质量。

二、模具设计与制造

模具的精度与质量对水箱生产至关重要。

- 尺寸准确度:高精度的模具能确保水箱尺寸准确无误,避免出现拼接不紧密、安装困难等问题。

- 表面光洁度:模具表面的光洁度直接影响到水箱的外观质量。光滑的模具表面可以制造出表面平整、无瑕疵的水箱,而粗糙的模具可能导致水箱表面出现波纹或不平整。

模具材料与结构同样重要。

- 耐用性与稳定性:模具的材料质量关系到其使用寿命和稳定性。高质量的模具材料能够承受多次模压过程中的压力和摩擦,保持模具形状不变形。

- 排气设计:合理的模具排气结构有助于排出模压过程中的气体,避免在水箱表面或内部形成气泡,从而提高水箱的质量。

三、模压工艺参数

压力控制与温度控制是模压工艺的核心参数。

- 模压压力:合适的模压压力是保证水箱质量的关键。压力不足可能导致水箱密度不够、强度降低;而压力过大则可能使水箱厚度不均,甚至损坏模具。

- 压力均匀性:在模压过程中,确保压力均匀分布在模具的各个部位也很重要。压力不均匀可能导致水箱不同部位强度和厚度不一致,影响其整体性能。

树脂固化温度与模具温度调节同样关键。

- 不同树脂有不同的固化温度要求。准确控制温度可以确保树脂充分固化,使水箱获得良好的物理和化学性能。温度过低可能导致树脂固化不完全,而温度过高则可能引起树脂分解或变色。

- 合适的模具温度有助于树脂的流动和固化,使驻马店不锈钢水箱表面光滑、内部结构均匀。

四、后处理工艺

修边与打磨以及表面处理是后处理工艺的关键环节。

- 修边处理:模压后的水箱边缘可能存在多余材料或毛刺,需要进行修边处理,使水箱边缘光滑、整齐,避免在安装和使用过程中造成损伤。

- 涂层质量与固化处理:为了提高水箱的耐腐蚀性和美观度,可能对其进行涂层处理。涂层的附着力、厚度和均匀性都会直接影响水箱的防护效果和外观。若涂层没有充分固化,可能会出现起皮、脱落等问题,降低水箱的质量。

五、质量检测与控制

原材料检验、过程检验以及成品检验是保证质量的必要措施。

- 原材料检验:严格的原材料检验是保证生产质量的首一步,对每一批次的树脂和玻璃纤维进行质量检验,确保使用合格的原材料。

- 过程检验:在模压过程中进行半成品抽样检查,及时发现并调整质量问题。

- 成品检验:对生产出的成品水箱www.zmdqszy.com进行多方面检验,包括强度测试、密封性测试、耐腐蚀性测试等,确保水箱符合质量标准后才能出厂。

通过以上五个方面的综合控制和优化,可以有效提高玻璃钢水箱的模压工艺生产质量,满足客户需求。